В период с 2010 г. по 2014 г. на территории ООО «Абакан-Пласт» создан гибкий участок по механической обработке пресс форм для инновационного тонкостенного литья на термопласт автоматах пищевых упаковок с применением высокоэффективной и высокоскоростной HSM-технологии. В состав участка вошли следующие станки с ЧПУ;

-модернизированный Японский вертикально-фрезерный станок FD-106 с системой ЧПУ NC-310 с сервоприводами и оптическими линейками по всем осям,

-модернизированный вертикально-фрезерный станок 65А60 с системой ЧПУ NC-210 с сервоприводами и оптическими линейками по всем осям,

-модернизированный вертикально-фрезерный станок ГФ2171 с системой ЧПУ NC-210.

На базе участка создана учебно-производственная лаборатория по CAD/CAM-системам с внедрением HSM-технологии для чистовой обработки пресс-форм из закаленных сталей (HRC 40-55). Лаборатория задействована в учебном процессе ХТИ – филиала СФУ. Работа выполнялась с привлечением грантовых средств Министерства образования РХ (грант на внедрение результатов исследований в производственную и социальную сферы по приоритетным направлениям научной и научно-технической деятельности в Республике Хакасия на сумму 900 тыс.руб.). По этой же теме для ООО «Абакан-Пласт» выполнено 2 хоздоговорные работы на сумму 1,5 млн.руб.

Опыт эксплуатации созданного гибкого участка показал, что наиболее эффективным является комплексное решение вопросов модернизации производства, которое помимо модернизации основного оборудования с ЧПУ включает подготовку и организацию производства, переподготовку и обучение квалифицированных кадров конструкторско-технологического отдела, обучение операторов и станочников. Созданная технология позволяет перейти на более высокий уровень организации производства, вести работу в CAD/CAM-системе напрямую с 3D-моделями с сетевой поддержкой на всех уровнях, снизить издержки производства в 5 раз, поднять производительность труда в 3 раза, повысить качество продукции.

По результатам выполнения работ опубликовано более 10 статей в открытой печати, получен патент РФ 2463142 (2012г.) «Способ плазменно-механического раскроя листового проката с ЧПУ».

Гибкий участок по механической обработке пресс форм был представлена на общегородской выставке инновационных проектов и научно-технических разработок в городе Красноярске 13-14 апреля 2012 г.

В настоящее время ООО «Контур-Про» на своей собственной производственной базе освоил высокоэффективную технологию механической обработки литейной оснастки (кристаллизаторов и поддонов) для компании «РУСАЛ».

Само производство площадью 1200 кв.м. находится в г. Черногорске (ул. Восточная 2). на которой кроме обычного металлорежущего оборудования имеются модернизированные собственными силами станки с ЧПУ;

- продольно-фрезерный станок 6М60 шести осевой (XYZBCW) с системой ЧПУ NC-110 с сервоприводами и оптическими линейками по всем осям.

- вертикально-фрезерный станок 65А80 четырех осевой (XYZA) с системой ЧПУ NC-220 с сервоприводами и оптическими линейками по всем осям.

- расточной 2С150ПМФ4 с системой ЧПУ NC-210 с сервоприводами и оптическими линейками по всем осям.

- токарный 16К20 с системой NC-202 c сервоприводами и оптическими линейками по всем осям.

Запланирован капитальный ремонт и модернизация следующих станков для собственных нужд:

- продольно-фрезерный станок 6М310 1980 г.в.

- обрабатывающий центр ИС800 1992г.в.

- 2х шпиндельный копировально-фрезерный станок STARRAG KF200 (Швейцария 2шт.) 1989 г.в.

В период 2016-2017 гг. на своей собственной базе модернизировано оборудование по модульному принципу, разработана и освоена технология обработки кристаллизаторов и поддонов для получения плоских слитков для заводов Восточного дивизиона ОК РУСАЛ.

Данная технология позволяет вести обработку наружного и внутреннего контуров поддонов (рис.1) и кристаллизатора (рис.2) из алюминиевых сплавов в сочетании высокопроизводительной (сечение среза 4мм*50мм) и высокоскоростной (рабочая подача до 6 м/мин.) технологий в трех осевом режиме благодаря высокой жесткости станка и современным приводам и системы ЧПУ (рис.3-4).

Вместо строгания рисок для удержания смазки была внедрена накатка, что положительно сказалось на ресурсе кристаллизатора (рис.5). Для сверления отверстий в малых кристаллизаторах применялась адаптированная угловая головка от станка “Starrag KF-250” (рис.6).

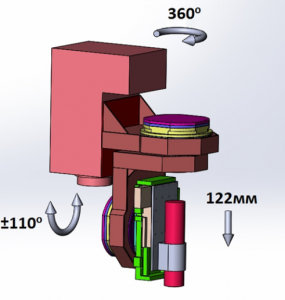

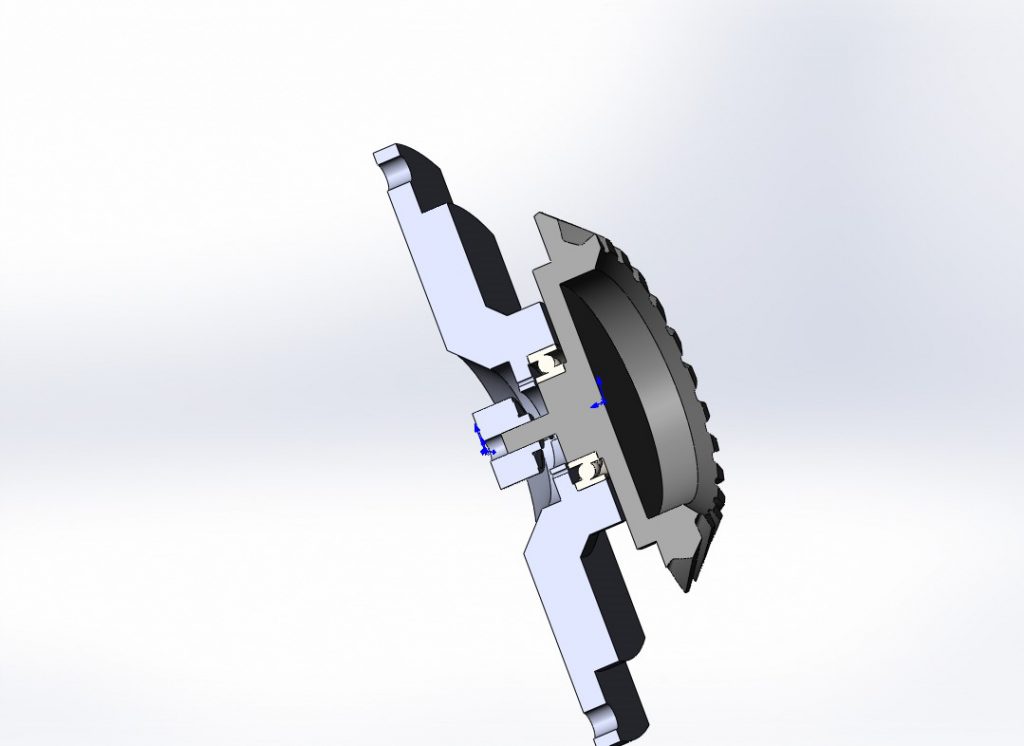

Для пятисторонней обработки поддонов и кристаллизатора, а также пространственного сверления точных отверстий в больших кристаллизаторах собирается трех осевая шпиндельная головка из двух модулей вращения, модуля перемещения и скоростного мотор-шпинделя, которая крепится на гнездо лобовой головки (рис. 7)

Разработанная технология и модернизация по модульному принципу позволяет перейти на более высокий уровень организации производства, вести работу в CAD/CAM-системе напрямую с 3D-моделями с сетевой поддержкой на всех уровнях, снизить издержки производства в 5 раз. Технология практически полностью исключает человеческий фактор при производстве изделий и не требует обслуживающего персонала высокой квалификации. Фактически мы получаем два высокотехнологичных станка на одном рабочем месте силовой трех осевой станок (XYZ) и скоростной шести осевой (XYZACW), со съемными модулями накатки и сверления внутренних отвестий в малых кристаллизаторах.

Станок позволит производить до 7 кристаллизаторов или 10 поддонов больших размеров (800*2200) в месяц при двухсменной работе для заводов Восточного дивизиона ОК РУСАЛ, что практически перекроет годовую потребность. При этом основной персонал по предложенной технологии составляет всего 5 человек.

В 2018г. разрабатывается технология обработки крупных деталей для ремонта оборудования угольной и горнодобывающей отрасли.

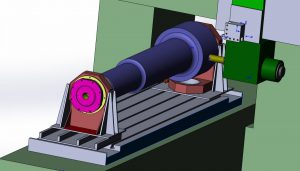

Данная технология находится в стадии разработки и предусматривает механическую обработку больших вал-шестерен (ф700*2800) весом до 6 тонн и зубчатых колес (ф1600*500) весом 4тонны на модернизированном продольно-фрезерном станке 6М610 с применением дополнительно двух модулей (оси A или оси С) для Томусинского РМЗ.

При обработке вал-шестерен задействована дополнительно к трем осям ( XYZ) ось (A), которая расположена на столе станка. Для создания четвертой осьи (А) использовались два поворотных модуля (рис.3, рис.4), которые работают в подчиненном режиме (оси А и А1), создавая вместе требуемый крутящий момент (до 1кН*м в пиковом режиме). В конструкции поворотных модулей применены роликовые конические подшипники с внутренним Ф150, что обеспечивает трубуемую грузоподъемность. Одна из базовых конструкций для крепления для установки поворотных модулей предусматривает регулировочный ход по оси X, для установки и снятия заготовки (рис.8).

Данная технология предусматривает черновую обработку вала с помощью торцевой торцевой головки фрезерованием в токарном режиме и чистовое точение резцом , установленным в гнезде съемной лобовой головки. При работе в токарном режиме торцевая головка снимается и ставится в координатно определенном гнезде, при этом время сняти-установки занимает 5-10 минут.

Предварительное торцевание и центрование заготовки, установленной в специальной призме, производится на столе станка с помощью торцевой головки.

Для нарезания зучатых колес и шлицев на конце вала используются концевые фрезы при обработке с помощью торцевой головки и дисковые модульные фрезы при использовании основного шпинделя. Валы могут в зависимости от технологии крепится в патроне или приводных центрах.

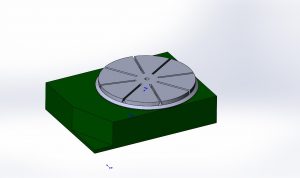

При обработке больших зубчатых колес используется ось С. Для этого используется поворотный стол от расточного станка (рис.9), подвергнутый глубокой модернизации с целью работы в круговом, а не позиционном режиме.

Также усилины опоры для повышения грзоподъемности стола до 4 тонн.

Данная технология позволяет реализовать на продольно-фрезерном станке работы следующие работы;

А) Режим токарно-карусельного станка при работе резцом, установленным в гнезде лобовой или торцевой головок.

Б) Режим карусельно-фрезерного станка при применении фрезы, установленной в основном гнезде или в гнезде торцевой головки (рис.9).

В) Режим зубофрезерования в зависимости от детали оси (XYZA) при обработке вал-шестерен, оси (XYZC) при обработке больших шестерен.

Г) Режим шлицефрезерования.

Вывод. Модернизация под конкретные технологические задачи с применением модульного принципа позволяет значительно расширить технологические возможности станка. Совместив токарные, фрезерные, зубо и шлице обрабатывающие процессы на одном станке, за одну установку мы не только повышаем общую производительность и качество обработки, но значительно уменьшаем общие затраты (один станок вместо двух и более). Учитывая что мы используем передовые достижения, работа в CAD/CAM-системе напрямую с 3D-моделями со сквозной сетевой поддержкой, исключающей субъективный фактор, то эффективность трудно переоценить

В настоящее время параллельно ведутся работы по проектированияю собственного 3D-принтера для печати домов, станка для обработки лафета из древесины при строительстве и разработке на их основе современных технологий в строительстве.

В 2019 году технология механической обработки кристаллизаторов и поддонов раз личных типоразмеров доведена до цифрового уровня, практически отсутствует субъективный (человеческий) фактор. Сегодня под «малым цифровым производством в машиностроении» понимается, прежде всего, использование 3D-моделей от проектирования до изготовления со сквозной сетевой поддержкой, то есть весь процесс цифровой. Для этого на станке 6М610 для автоматического нарезания резьбы метчиком в корпусе кристаллизатора, был спроектирован и изготовлен специальный узел для установки энкодера в узле привода лобовой головки (рис.1)

Чистовая обработка кристаллизаторов и поддонов ведется с использованием технологии HSM, в пяти осевом (XYZCA, рис.2) варианте обработки с высокоскоростным мотор-шпинделем с жидкостным охлаждением.

При сверлении по оси W отверстий малого диаметра до 0,8 мм и накатки вместо строгания внутренней поверхности кристаллизатора используются специальные устройства, которые крепятся к посадочному гнезду мотор-шпинделя (Рис.3,4).

Цифровая технология предусматривает следующие этапы:

- подготовка, сборка и анализ 3D-моделей в среде СОЛИД ВОРКС,

- разработка технологического процесса, моделирование обработки и подготовка управляющих программ с среде СПРУТ КАМ,

- подготовка необходимой оснастки и инструмента,

- передача через сеть на станок управляющих программ,

- установка и привязка детали на станке,

- сама обработка на станке.

Спроектированный нами деревообрабатывающий станок с ЧПУ позволяет в автоматическом режиме обработать каждое бревно сруба под соединение «Норвежский замок»

Наиболее эффективно для малых цифровых предприятий по предварительно разработанному технологическому процессу создавать необходимое оборудование по предметному назначению, используя агрегатно-модульный принцип как в массовом производстве. То есть идти от технологии к оборудованию, а не, наоборот, при этом используя базовые детали от предыдущих станков, которые практически не имеют физического износа. Система ЧПУ, привода, направляющие качения, системы смазки и охлаждения покупаются отдельно. Так как в малом цифровом производстве профессии конструктора, технолога, оператора-программиста интегрируются в одну, то интерфейс оператора станка с ЧПУ должен быть максимально простым и удобным

Наш пример. В основе лежат базовые элементы продольно-фрезерного станка 6М610, который подвергся глубокой модернизации по аппаратной и технической части (система ЧПУ, привода, измерительная система, система смазки). Дополнительно к стандартным лобовой и торцевой головкам были разработаны и изготовлены специальные модули и агрегаты, которые не только расширили технологические возможности, но и позволили сочетать на одном станке различные виды обработки (несколько станков в одном).

Рис.1. Первый и второй модули вращения (а, б), агрегаты перемещения и накатки (соответственно в, г)

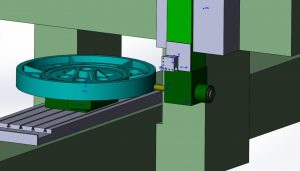

Рассмотрим вариант компоновки продольно-фрезерного станка под предварительно разработанную цифровую технологию обработки корпуса редуктора домкрата (РУСАЛ-ИТЦ, Тайшетский алюминиевый завод) — обработка ведется в начале в трех осевом режиме фрезерного станка основным шпинделем станка в режиме максимальной производительности,

Рис. 2 Обработка корпуса редуктора в трех осевом режиме -далее в режиме токарного станка по агрегатно-модульному принципу используя первый модуль вращения в качестве силового шпинделя и торцевую головку в качестве неподвижного держателя инструмента, производим внутреннюю расточку.

Рис.3. Обработка на продольно- фрезерном станке корпуса редуктора в режиме токарного станка — далее в режиме горизонтально-фрезерного станка растачиваем отверстие по установку червяка и обрабатываем плоскость под опоры червяка, торцевая головка выступает в качестве горизонтального шпинделя.

Рис. 4. Обработка корпуса редуктора на продольно-фрезерном станке в режиме горизонтально-расточного станка

Модернизация гибкого комплекса ИС800 (1992г.в.)

В результате капитального ремонта и модернизации выполнены следующие работы:

- восстановлены направляющие, имеющие физический износ.

- изготовлен новый шкаф электроавтоматики станка.

- установлены цифровые серводвигатели в приводе подач.

- в главном приводе установлен асинхронный двигатель с частотным регулированием

установлена система ЧПУ NC-310 с возможностью поддержки до 8 осей с цифровым управлением и 4 осей с аналоговым управлением